近日,平高电气《长管道筒体内腔自动打磨工艺装备开发及应用》荣获2025年全国机械冶金建材行业职工技术创新成果二等奖。长管道筒体内腔自动打磨工艺装备开发及应用项目属于机械领域,项目主要研究内容包括全自动打磨装置结构设计、筒体内表面自动打磨工艺研究、打磨参数优化、打磨效果评价。

管道筒体作为高压开关的外壳,对其内表面质量要求较高,内表面质量不合格,存在筒体内壁放电的严重安全隐患。目前,筒体内壁靠人工手持砂轮进行打磨抛光,以达到表面光滑、无凹凸、无尖角和毛刺。这种打磨方式工作效率低,打磨质量不均匀,对于小直径的筒体,受内部空间限制和长度影响,操作工难以进入筒体内部,致使距离两端较远的筒内壁难以打磨。同时现有工艺完全依靠人工,操作过程中产生大量的金属粉尘,危害身体健康。通过对目前公司产品的小直径筒体统计,得到直径在300-500mm的筒体有600多种,其中长度在1m以上的有300多种,每年应用的此类筒体约2万米。针对以上情况,开展本项目研究,开发一种长管道筒体内壁的全自动打磨装置,优化打磨工艺,代替传统人工作业打磨,实现筒体内表面自动、快速、平稳、连续、均匀的打磨抛光,提高内表面质量,降低劳动强度,提高生产效率。

该项目属于机械领域,开发一套长管道筒体内壁全自动打磨装置,该装置具有在筒体内壁轴向平稳移动、沿径向连续转动、打磨固定等功能,按照功能实现划分,自动打磨装置由行进系统、旋转系统、张紧机构三部分构成。行进系统带动装置在筒体内壁做轴向移动;旋转系统带动砂带和同步带轮转动;磨头机构中砂带与筒壁贴紧,实现磨削的效果。通过对打磨工艺分析,优化了影响筒体内壁打磨效果的工艺参数,达到了理想的打磨效果。

自动打磨装置采用独特的四边形连杆机构,实现支撑轮组在管筒径向的位置变动,以使支撑轮组适应多种尺寸和形状的管道筒体。采用偏心布置的磨削机构,能够使支撑结构的支撑轮始终抵接在管筒的内壁面上,在保证支撑稳定性的情况下,实现转盘转动时的平顺性。采用模块化设计,可根据不同项目需求进行调整和配置,适应性强,优化了打磨路径和力度,减少了材料和能源浪费,减少打磨粉尘。

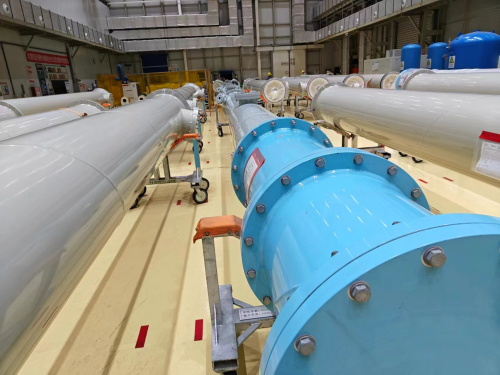

目前该项目已在GIS、GIL长母线管道中广泛应用,解决了直径(300-500)mm的细长管道筒体内壁的快速、平稳、连续打磨和抛光,杜绝了内壁因筒体结构限制而打磨不到的现象,大幅度提高了筒体内表面质量,能完全代替手工打磨,实现打磨和抛光的自动化,降低了劳动强度,改善了作业环境,该装置适用性强,推广价值高。后续可推广应用于550kV、1100kVGIL长管道筒体的内腔打磨。(王珊)